Пайка нержавеючай сталі

1. Пайнасць

Асноўная праблема пры пайцы нержавеючай сталі заключаецца ў тым, што аксідная плёнка на паверхні сур'ёзна ўплывае на змочванне і распаўсюджванне прыпоя. Розныя нержавеючыя сталі ўтрымліваюць значную колькасць Cr, а некаторыя таксама ўтрымліваюць Ni, Ti, Mn, Mo, Nb і іншыя элементы, якія могуць утвараць розныя аксіды або нават складаныя аксіды на паверхні. Сярод іх аксіды Cr2O3 і TiO2 Cr і Ti даволі стабільныя і іх цяжка выдаліць. Пры пайцы на паветры для іх выдалення неабходна выкарыстоўваць актыўны флюс; пры пайцы ў ахоўнай атмасферы аксідную плёнку можна выдаліць толькі ў атмасферы высокай чысціні з нізкай кропкай расы і дастаткова высокай тэмпературай; пры вакуумнай пайцы неабходна мець дастатковы вакуум і дастатковую тэмпературу для дасягнення добрага эфекту пайкі.

Яшчэ адна праблема паяння нержавеючай сталі заключаецца ў тым, што тэмпература нагрэву сур'ёзна ўплывае на структуру асноўнага металу. Тэмпература нагрэву паяння аўстэнітнай нержавеючай сталі не павінна перавышаць 1150 ℃, інакш зерне будзе моцна расці. Калі аўстэнітная нержавеючая сталь не ўтрымлівае стабільных элементаў Ti або Nb і мае высокае ўтрыманне вугляроду, варта пазбягаць паяння пры тэмпературы сенсібілізацыі (500 ~ 850 ℃). Каб прадухіліць зніжэнне каразійнай стойкасці з-за выпадзення карбіду хрому, тэмпература паяння мартэнсітнай нержавеючай сталі павінна быць больш строгай. Адно заключаецца ў тым, каб тэмпература паяння супадала з тэмпературай загартоўкі, каб спалучаць працэс паяння з працэсам тэрмічнай апрацоўкі. Другое заключаецца ў тым, каб тэмпература паяння была ніжэйшай за тэмпературу адпуску, каб прадухіліць размякчэнне асноўнага металу падчас паяння. Прынцып выбару тэмпературы паяння для дысперсійна ўмацаванай нержавеючай сталі такі ж, як і для мартэнсітнай нержавеючай сталі, гэта значыць, тэмпература паяння павінна адпавядаць сістэме тэрмічнай апрацоўкі для атрымання найлепшых механічных уласцівасцей.

Акрамя двух вышэйзгаданых асноўных праблем, існуе тэндэнцыя да расколін ад напружання пры пайцы аўстэнітнай нержавеючай сталі, асабліва пры пайцы з выкарыстаннем медна-цынкавага прысаднага металу. Каб пазбегнуць расколін ад напружання, дэталь павінна быць адпаленая пасля зняцця напружання перад пайкай, а дэталь павінна быць раўнамерна нагрэта падчас пайкі.

2. Прыпой

(1) У адпаведнасці з патрабаваннямі да выкарыстання зварных канструкцый з нержавеючай сталі, найбольш распаўсюджанымі прыпоямі для зварных канструкцый з нержавеючай сталі з'яўляюцца прыпой на аснове волава і свінцу, прыпой на аснове срэбра, прыпой на аснове медзі, прыпой на аснове марганцу, прыпой на аснове нікеля і прыпой на аснове каштоўных металаў.

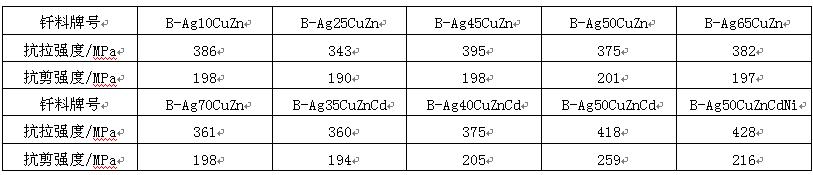

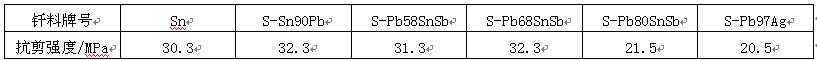

Алавяна-свінцовы прыпой у асноўным выкарыстоўваецца для паяння нержавеючай сталі, і ён павінен мець высокае ўтрыманне волава. Чым вышэй утрыманне волава ў прыпоі, тым лепшая яго змочвальнасць на нержавеючай сталі. Трываласць на зрух злучэнняў нержавеючай сталі 1Cr18Ni9Ti, паяных некалькімі распаўсюджанымі алавяна-свінцовымі прыпоямі, прыведзена ў табліцы 3. З-за нізкай трываласці злучэнняў яны выкарыстоўваюцца толькі для паяння дэталяў з малой апорнай здольнасцю.

Табліца 3 трываласць на зрух злучэння нержавеючай сталі 1Cr18Ni9Ti, паянага алавяна-свінцовым прыпоем

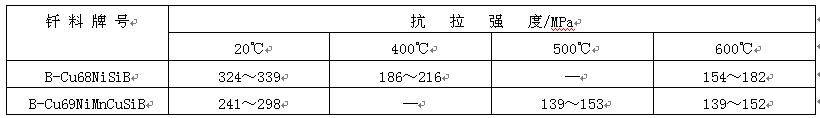

Прысадачныя металы на аснове срэбра з'яўляюцца найбольш распаўсюджанымі прысадачнымі металамі для пайкі нержавеючай сталі. Сярод іх найбольш шырока выкарыстоўваюцца прысадачныя металы срэбра, медзь, цынк і срэбра, медзь, цынк і кадмій, паколькі тэмпература пайкі мала ўплывае на ўласцівасці асноўнага металу. Трываласць злучэнняў нержавеючай сталі ICr18Ni9Ti, прыпаяных некалькімі распаўсюджанымі прыпоямі на аснове срэбра, прыведзена ў табліцы 4. Злучэнні нержавеючай сталі, прыпаяныя прыпоямі на аснове срэбра, рэдка выкарыстоўваюцца ў высокаагрэсіўных асяроддзях, а рабочая тэмпература злучэнняў звычайна не перавышае 300 ℃. Пры пайцы нержавеючай сталі без нікеля, каб прадухіліць карозію паянага злучэння ў вільготным асяроддзі, варта выкарыстоўваць прысадачны метал з большай колькасцю нікеля, напрыклад, b-ag50cuzncdni. Пры пайцы мартэнсітнай нержавеючай сталі, каб прадухіліць размякчэнне асноўнага металу, варта выкарыстоўваць прысадачны метал з тэмпературай пайкі не вышэй за 650 ℃, напрыклад, b-ag40cuzncd. Пры пайцы нержавеючай сталі ў ахоўнай атмасферы для выдалення аксіднай плёнкі на паверхні можна выкарыстоўваць флюс для самапайкі, які змяшчае літый, напрыклад, b-ag92culi і b-ag72culi. Пры пайцы нержавеючай сталі ў вакууме, каб забяспечыць добрую змочвальнасць прысадачнага металу, калі ён не ўтрымлівае такіх элементаў, як Zn і CD, якія лёгка выпараюцца, можна выбраць срэбны прысадачны метал, які змяшчае такія элементы, як Mn, Ni і RD.

Табліца 4 трываласць злучэння нержавеючай сталі ICr18Ni9Ti, прыпаянага прысадным металам на аснове срэбра

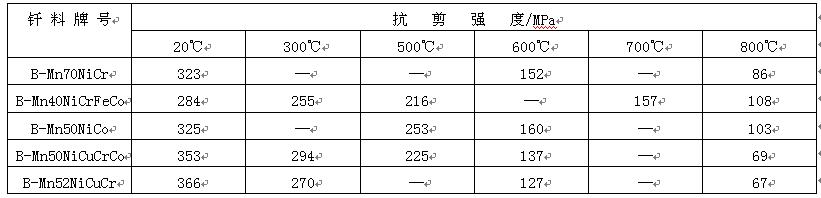

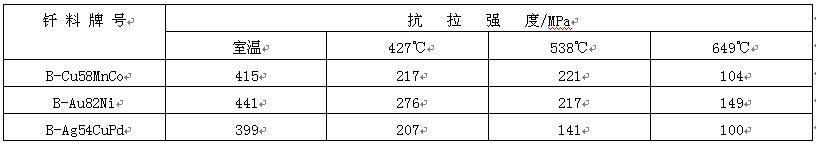

Прыпой на аснове медзі, які выкарыстоўваецца для паяння розных сталей, у асноўным складаецца з чыстай медзі, медзі, нікеля і медзі, марганца, кобальту і г.д. Прыпой з чыстай медзі ў асноўным выкарыстоўваецца для паяння пад аховай газу або ў вакууме. Працоўная тэмпература злучэння нержавеючай сталі не перавышае 400 ℃, але злучэнне мае дрэнную ўстойлівасць да акіслення. Прыпой з медзі і нікеля ў асноўным выкарыстоўваецца для паяння полымем і індукцыйнай паяння. Трываласць злучэння з нержавеючай сталі 1Cr18Ni9Ti паказана ў табліцы 5. Відаць, што злучэнне мае такую ж трываласць, як і асноўны метал, а рабочая тэмпература высокая. Прыпой CuMnCo ў асноўным выкарыстоўваецца для паяння мартэнсітнай нержавеючай сталі ў ахоўнай атмасферы. Трываласць злучэння і рабочая тэмпература параўнальныя з трываласцю злучэння, прыпаянага прыпоем на аснове золата. Напрыклад, злучэнне з нержавеючай сталі 1Cr13, прыпаянае прыпоем b-cu58mnco, мае тыя ж характарыстыкі, што і такое ж злучэнне з нержавеючай сталі, прыпаянае прыпоем b-au82ni (гл. табліцу 6), але сабекошт вытворчасці значна зніжаецца.

Табліца 5 трываласць на зрух злучэння з нержавеючай сталі 1Cr18Ni9Ti, прыпаянага з дапамогай высокатэмпературнага прысадачнага металу на аснове медзі

Табліца 6 трываласць на зрух паянага злучэння з нержавеючай сталі 1Cr13

Прыпой на аснове марганцу ў асноўным выкарыстоўваецца для паяння ў асяроддзі ахоўнага газу, і чысціня газу павінна быць высокай. Каб пазбегнуць росту зерняў асноўнага металу, варта выбіраць адпаведны прыпой з тэмпературай паяння ніжэй за 1150 ℃. Здавальняючы эфект паяння можна атрымаць для злучэнняў з нержавеючай сталі, злучаных прыпоем на аснове марганцу, як паказана ў табліцы 7. Працоўная тэмпература злучэння можа дасягаць 600 ℃.

Табліца 7 трываласць на зрух злучэння з нержавеючай сталі lcr18ni9fi, прыпаянага прысадным металам на аснове марганцу

Пры пайцы нержавеючай сталі з прысадным металам на аснове нікеля злучэнне мае добрыя характарыстыкі пры высокіх тэмпературах. Гэты прысадны метал звычайна выкарыстоўваецца для пайкі ў асяроддзі ахоўнага газу або вакуумнай пайкі. Каб пераадолець праблему ўтварэння больш далікатных злучэнняў у паяным злучэнні падчас яго фарміравання, што сур'ёзна зніжае трываласць і пластычнасць злучэння, зазор паміж злучэннямі павінен быць мінімізаваны, каб забяспечыць поўную дыфузію элементаў далікатнай фазы ў прыпоі ў асноўным метале. Каб прадухіліць рост зерняў асноўнага металу з-за працяглай вытрымкі пры тэмпературы пайкі, пасля зваркі можна прыняць тэхналагічныя меры кароткачасовай вытрымкі і дыфузійнай апрацоўкі пры больш нізкай тэмпературы (у параўнанні з тэмпературай пайкі).

Прыпой з высакародных металаў, які выкарыстоўваецца для пайкі нержавеючай сталі, у асноўным уключае прыпой на аснове золата і паладый, з якіх найбольш распаўсюджаныя - b-au82ni, b-ag54cupd і b-au82ni, якія маюць добрую змочвальнасць. Паянае злучэнне з нержавеючай сталі мае высокую трываласць пры высокіх тэмпературах і ўстойлівасць да акіслення, а максімальная рабочая тэмпература можа дасягаць 800 ℃. B-ag54cupd мае падобныя характарыстыкі з b-au82ni, і яго цана нізкая, таму ён, як правіла, замяняе b-au82ni.

(2) Паверхня нержавеючай сталі ў флюсе і атмасферы печы ўтрымлівае аксіды, такія як Cr2O3 і TiO2, якія можна выдаліць толькі з дапамогай высокаактыўнага флюсу. Пры пайцы нержавеючай сталі алавяна-свінцовым прыпоем прыдатным флюсам з'яўляецца водны раствор фосфарнай кіслаты або раствор аксіду цынку з салянай кіслатой. Час дзеяння воднага раствора фосфарнай кіслаты кароткі, таму неабходна выкарыстоўваць метад хуткага нагрэву. Для пайкі нержавеючай сталі з прысадкамі на аснове срэбра можна выкарыстоўваць флюсы Fb102, fb103 або fb104. Пры пайцы нержавеючай сталі з прысадкамі на аснове медзі выкарыстоўваецца флюс fb105 з-за высокай тэмпературы пайкі.

Пры пайцы нержавеючай сталі ў печы часта выкарыстоўваецца вакуумная атмасфера або ахоўная атмасфера, такая як вадарод, аргон і расклад аміяку. Падчас вакуумнай пайкі ціск вакууму павінен быць ніжэй за 10-2 Па. Пры пайцы ў ахоўнай атмасферы кропка расы газу не павінна перавышаць -40 ℃. Калі чысціня газу недастатковая або тэмпература пайкі невысокая, у атмасферу можна дадаць невялікую колькасць газавага флюсу для пайкі, напрыклад, трыфтарыду бору.

2. Тэхналогія паяння

Нержавеючую сталь неабходна старанна ачысціць перад пайкай, каб выдаліць тлушч і алейную плёнку. Лепш паяць адразу пасля ачысткі.

Пайка нержавеючай сталі можа выконвацца з выкарыстаннем полымя, індукцыі і нагрэву ў печы. Печ для пайкі павінна мець добрую сістэму кантролю тэмпературы (адхіленне тэмпературы пайкі павінна складаць ± 6 ℃) і хутка астуджацца. Пры выкарыстанні вадароду ў якасці ахоўнага газу для пайкі патрабаванні да вадароду залежаць ад тэмпературы пайкі і складу асноўнага металу, гэта значыць, чым ніжэйшая тэмпература пайкі, тым больш стабілізатара ў асноўным метале і тым ніжэйшая патрэбная кропка расы вадароду. Напрыклад, для мартэнсітных нержавеючых сталей, такіх як 1Cr13 і cr17ni2t, пры пайцы пры 1000 ℃ кропка расы вадароду павінна быць ніжэйшай за -40 ℃; для хромнікелевай нержавеючай сталі 18-8 без стабілізатара кропка расы вадароду павінна быць ніжэйшай за 25 ℃ пры пайцы пры 1150 ℃; Аднак для нержавеючай сталі 1Cr18Ni9Ti, якая змяшчае тытанавы стабілізатар, тэмпература расы вадароду пры пайцы пры тэмпературы 1150 ℃ павінна быць ніжэйшай за -40 ℃. Пры пайцы з абаронай аргонам патрабуецца больш высокая чысціня аргону. Калі на паверхню нержавеючай сталі наносяцца медзь або нікель, патрабаванні да чысціні ахоўнага газу можна знізіць. Каб забяспечыць выдаленне аксіднай плёнкі з паверхні нержавеючай сталі, можна таксама дадаць флюс BF3, а таксама выкарыстоўваць самафлюсавы прыпой, які змяшчае літый або бор. Пры вакуумнай пайцы нержавеючай сталі патрабаванні да ступені вакууму залежаць ад тэмпературы пайкі. З павышэннем тэмпературы пайкі неабходны вакуум можа зніжацца.

Асноўным працэсам апрацоўкі нержавеючай сталі пасля паяння з'яўляецца ачыстка ад рэшткавага флюсу і інгібітара цякучасці, а таксама пры неабходнасці правядзенне пасляпаячнай тэрмічнай апрацоўкі. У залежнасці ад выкарыстоўванага флюсу і метаду паяння, рэшткі флюсу можна прамыць вадой, ачысціць механічна або хімічна. Калі для ачысткі рэшткавага флюсу або аксіднай плёнкі ў нагрэтай зоне паблізу злучэння выкарыстоўваецца абразіў, неабходна выкарыстоўваць пясок або іншыя неметалічныя дробныя часціцы. Дэталі з мартэнсітнай нержавеючай сталі і дысперсійна-зацвярдзелай нержавеючай сталі патрабуюць тэрмічнай апрацоўкі ў адпаведнасці з асаблівымі патрабаваннямі да матэрыялу пасля паяння. Злучэнні нержавеючай сталі, прыпаяныя прысадачнымі металамі NiCrB і NiCrSi, часта апрацоўваюцца дыфузійнай тэрмічнай апрацоўкай пасля паяння, каб паменшыць патрабаванні да зазору пры паянні і палепшыць мікраструктуру і ўласцівасці злучэнняў.

Час публікацыі: 13 чэрвеня 2022 г.