1. Прыпой

Для паяння кіслародам можна выкарыстоўваць усе віды прыпояў з тэмпературай ніжэй за 3000 ℃, а для кампанентаў з тэмпературай ніжэй за 400 ℃ — прыпоі на аснове медзі або срэбра; для кампанентаў, якія выкарыстоўваюцца пры тэмпературы ад 400 да 900 ℃, звычайна выкарыстоўваюцца прысадачныя металы на аснове золата, марганцу, марганцу, паладыю або свердзела; для кампанентаў, якія выкарыстоўваюцца пры тэмпературы вышэй за 1000 ℃, у асноўным выкарыстоўваюцца чыстыя металы, такія як Nb, Ta, Ni, Pt, PD і Mo. Працоўная тэмпература кампанентаў, паяных прыпоем на аснове плаціны, дасягае 2150 ℃. Калі пасля паяння праводзіцца дыфузійная апрацоўка пры 1080 ℃, максімальная рабочая тэмпература можа дасягнуць 3038 ℃.

Большасць прыпояў, якія выкарыстоўваюцца для паяння, можна выкарыстоўваць і для паяння молибдэна, а прыпоі на аснове медзі або срэбра можна выкарыстоўваць для кампанентаў на аснове молибдэна, якія працуюць пры тэмпературы ніжэй за 400 ℃. Для электронных прылад і неструктурных дэталяў, якія працуюць пры тэмпературы 400 ~ 650 ℃, можна выкарыстоўваць прыпоі Cu Ag, Au Ni, PD Ni або Cu Ni. Для кампанентаў, якія працуюць пры больш высокіх тэмпературах, можна выкарыстоўваць прыпоі на аснове тытана або іншых чыстых металічных прысадак з высокай тэмпературай плаўлення. Варта адзначыць, што прысадкі на аснове марганцу, кобальту і нікеля звычайна не рэкамендуюцца, каб пазбегнуць утварэння далікатных інтэрметалічных злучэнняў у месцах паяння.

Калі пры тэмпературы ніжэй за 1000 ℃ выкарыстоўваюцца кампаненты на аснове TA або Nb, можна выкарыстоўваць ін'екцыі на аснове медзі, марганцу, кобальту, тытана, нікеля, золата і паладыю, у тым ліку прыпоі Cu Au, Au Ni, PD Ni і Pt Au_ Ni і Cu Sn, якія маюць добрую змочвальнасць TA і Nb, добрае ўтварэнне швоў паяння і высокую трываласць злучэння. Паколькі прыпоі на аснове срэбра робяць прыпоі далікатнымі, іх варта пазбягаць па меры магчымасці. Для кампанентаў, якія выкарыстоўваюцца пры тэмпературы ад 1000 ℃ да 1300 ℃, у якасці прыпояў варта выбіраць чыстыя металы Ti, V, Zr або сплавы на аснове гэтых металаў, якія ўтвараюць з імі бясконцую цвёрдую і вадкую фазу. Пры больш высокай тэмпературы эксплуатацыі можна выбіраць прыпой, які змяшчае HF.

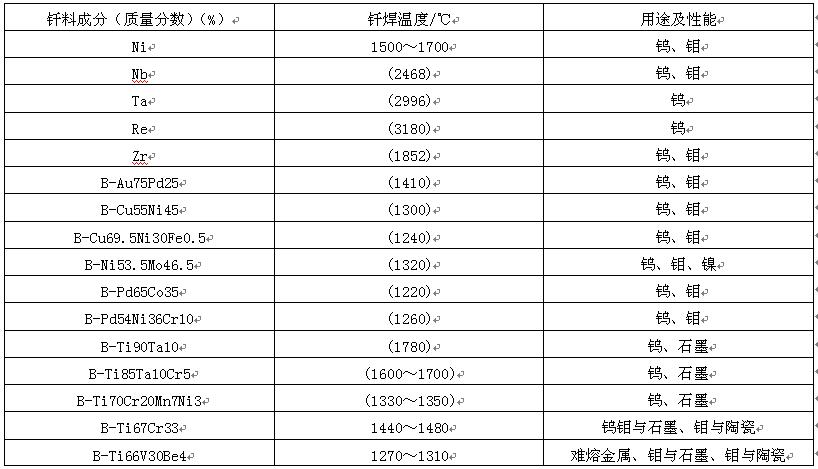

W. Глядзіце табліцу 13 для прыпою прысадачных металаў для Mo, Ta і Nb пры высокай тэмпературы.

Табліца 13 прыпойныя металы для высокатэмпературнай пайкі тугаплаўкіх металаў

Перад пайкай неабходна старанна выдаліць аксід з паверхні тугаплаўкага металу. Можна выкарыстоўваць механічную шліфавальную апрацоўку, пяскоструйную апрацоўку, ультрагукавую або хімічную ачыстку. Пайку неабходна праводзіць адразу пасля ачысткі.

З-за ўласцівай далікатнасці вальфраму (W), падчас зборкі кампанентаў з дэталямі з W неабходна асцярожна абыходзіцца, каб пазбегнуць паломак. Каб прадухіліць утварэнне далікатнага карбіду вальфраму, варта пазбягаць непасрэднага кантакту паміж W і графітам. Перад зваркай неабходна ліквідаваць папярэдняе напружанне, выкліканае перадзварачнай апрацоўкай або зваркай. W вельмі лёгка акісляецца пры павышэнні тэмпературы. Ступень вакууму падчас паяння павінна быць дастаткова высокай. Пры паянні ў дыяпазоне тэмператур 1000 ~ 1400 ℃ ступень вакууму павінна быць не менш за 8 × 10⁻³ Па. Для паляпшэння тэмпературы пераплаўлення і эксплуатацыйнай тэмпературы злучэння працэс паяння можна спалучаць з дыфузійнай апрацоўкай пасля зваркі. Напрыклад, для паяння W пры тэмпературы 1180 ℃ выкарыстоўваецца прыпой b-ni68cr20si10fel. Пасля трох дыфузійных апрацоўкі тэмпературай 1070 ℃/4 гадзіны, 1200 ℃/3,5 гадзіны і 1300 ℃/2 гадзіны пасля зваркі, рабочая тэмпература паянага злучэння можа дасягаць больш за 2200 ℃.

Пры зборцы паянага злучэння Mo варта ўлічваць малы каэфіцыент цеплавога пашырэння, а зазор злучэння павінен быць у межах 0,05 ~ 0,13 мм. Калі выкарыстоўваецца прыстасаванне, выбірайце матэрыял з малым каэфіцыентам цеплавога пашырэння. Перакрышталізацыя Mo адбываецца, калі тэмпература перавышае тэмпературу перакрышталізацыі пры пайцы полымем, у печы з кантраляванай атмасферай, вакуумнай печы, індукцыйнай печы і пры награванні супрацівам, або калі тэмпература перакрышталізацыі зніжаецца з-за дыфузіі элементаў прыпоя. Такім чынам, калі тэмпература пайкі блізкая да тэмпературы перакрышталізацыі, чым карацейшы час пайкі, тым лепш. Пры пайцы вышэй за тэмпературу перакрышталізацыі Mo неабходна кантраляваць час пайкі і хуткасць астуджэння, каб пазбегнуць расколін, выкліканых занадта хуткім астуджэннем. Пры выкарыстанні кіслародна-ацэтыленавай полымявай пайкі ідэальна выкарыстоўваць змешаны флюс, гэта значыць прамысловы флюс для прыпою борату або сярэбранага прыпою плюс высокатэмпературны флюс, які змяшчае фтарыд кальцыя, што дазваляе забяспечыць добрую абарону. Метад заключаецца ў тым, каб спачатку нанесці пласт сярэбранага флюсу для прыпою на паверхню Mo, а затым нанесці высокатэмпературны флюс. Сярэбраны флюс для прыпою праяўляе актыўнасць у больш нізкім дыяпазоне тэмператур, а актыўная тэмпература высокатэмпературнага флюсу можа дасягаць 1427 ℃.

Камплектуючыя з TA або Nb пераважна паяюцца ў вакууме, прычым ступень вакууму не менш за 1,33 × 10⁻² Па. Калі пайка праводзіцца ў асяроддзі інэртнага газу, неабходна строга выдаліць такія прымешкі, як аксід вугляроду, аміяк, азот і вуглякіслы газ. Пры пайцы або пайцы кантактным спосабам на паветры неабходна выкарыстоўваць спецыяльны прысадачны метал і адпаведны флюс. Каб прадухіліць кантакт TA або Nb з кіслародам пры высокай тэмпературы, на паверхню можна нанесці пласт металічнай медзі або нікеля і правесці адпаведную дыфузійную апрацоўку адпалам.

Час публікацыі: 13 чэрвеня 2022 г.